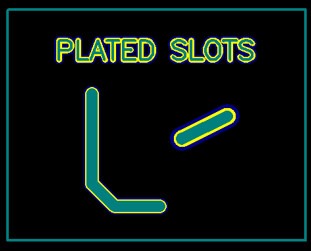

Seeed Studio Fusionの場合、製造ファイルでメッキミシン目(スリット)の作る方法は、メッキスルーホール(PTH)に似ています。 つまり、何らかの種類の穴、銅めっき、および銅を露出させるための開口部がなければなりません。 次の簡単な手順でこれを行う方法を示します:

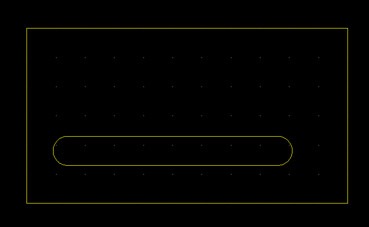

1.ご利用の設計ソフトウェアで、メカニカルレイヤー(GMLまたはGKO)にミシン目(スリット)のアウトラインを描きます。これはメッキ後の穴の最終サイズになります。 正確な寸法を確保するために、アウトラインは基板のアウトラインと同じように、ゼロ幅の線を使用して描画する必要があります(小さな切り抜きのように見えます)。 形状の内側の領域のみが切り取られます。

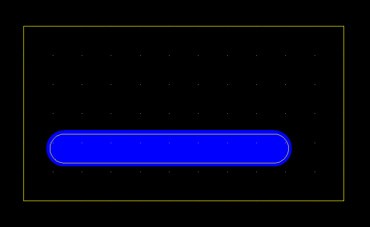

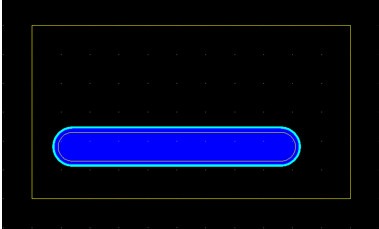

2.両面の銅箔パッタンレイヤ(GTL、GBLおよびその他の銅箔パッタンレイヤ)で、同じミシン目(スリット)を描きますが、メカニカルレイヤのスリットよりも少なくとも0.1 mm(約4mil)大きくします。 露出される銅箔の量はご自分の次第です。

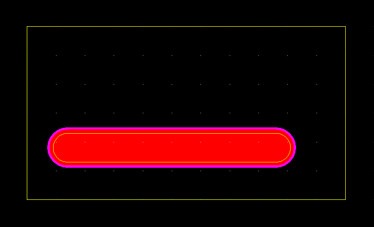

3.最後に、ソルダレジストレイヤ(表面と裏面)にミシン目(スリット)開口部を引き、銅パッドよりも少なくとも0.16mm(約6mil)大きくします。

4.他の銅箔パッタンレイヤとソルダレジストレイヤにもこの作業を行うことを忘れないでください。そうすると、メッキミシン目(スリット)を設計しました。

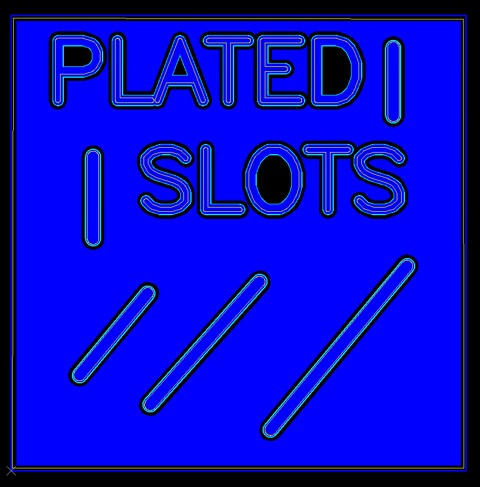

メッキミシン目(スリット)とメッキスルーホールとの違いは、切り抜きの形状です。 通常、NCドリルレイヤにドリルヒットでPTHを示します。 メッキスロットの場合、開口部を切り欠きとして描きます。 一部のコンポーネントライブラリでは、個別のNCミリングレイヤにメッキスロットが生成されますが、NCミリングレイヤをCAMソフトウェアに正しく読み込むことは困難な場合がありますので、推奨しません。 また、塗りつぶされた図形として設計されている場合もありますが、当社のエンジニアは図形の正確な寸法に従わない場合がありますから、ゼロ幅のアウトラインを使用することをお勧めします。

当社の最小のミリング工具は直径0.8mmですので、これよりも小さいミシン目(スリット)が必要な場合は、ドリル穴を重ねて列として設計し、それらをNCドリルレイヤに入れてください。