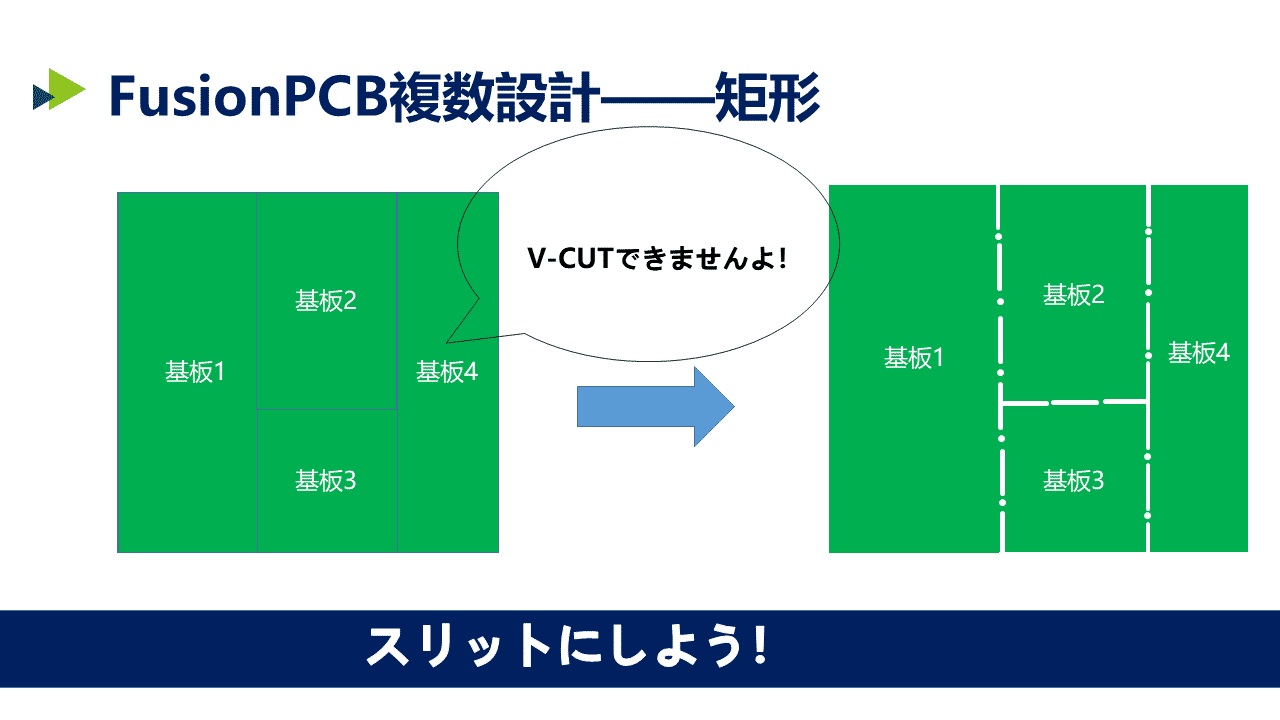

2020/3/26 更新- お客様からの追加注意事項-面実装について 2020/3/24 更新- 分かり安くなる為、長穴の表示図を修正してみあした いつもお世話になっております。 FusionPCBのリンチコウと申します。 いつも弊社ご利用頂き、誠にありがとうございました。 今年3月からの日本語で技術サポートサービスの導入で、前に比べて、より皆様の状況をできることになりました。今まで得たデータから見ると、一番よく行う不具合の問題は面付けデザインでした。うちのFAQには詳しく面付けの作り方を書いていたんですが、やはり説明が足りないと思います。 本日は改めて面付け設計に巡り、少し話させていただきたいです。 では、早速に本題に入らせて頂きます。 面付けとは? ひと言で言えば、プリント基板を効率的に使用できるための基板設計の一つ方法です。 よく使われる面付け方法はStamp-hole、V-CUT,スロットです。 V-CUT 1.なぜ V-CUTって呼ばれるますか? 側面から見ると、切り口は「V」となって、V-CUTと呼ばられています。 2.V-CUT線の置き場所(どのレイアで書きますか?) 主に外形レイアでV-CUT線を書きます。 *kicadの場合、外形レイア線のみ書けばOKです 3.V-CUT- メリット・デメリット メリット デメリット コストが低くなる 縦、横に切るしかできません。 効率的にスペースを利用する 斜面を横断することができません。…

詳しくへ