プリント基板を設計するとき、PCBE と言うフリーソフトを使う日本の方はたくさんいらっしゃるそうです。 しかし、弊社のファイル規範に合っていないことよくありますので、ここでは、PCBEからガーバーファイルを出力する時、注意すべきのことを簡単に説明いたします。(一部分はお客様の関口さんのブログ記事を参考して、編集したものです。元記事) 1.まず「ガーバー出力」をクリックして、デフォルトの設定で「出力」をクリックしてください。レイヤー1~8を選択 して ガーバー出力します。 ご注意:各レイヤのファイル名は英語でなければなりません。日本語の場合、文字化けになるかもしれません。 ご注意:少数部3桁で出力してください。 ご注意:拡張出力のチェックを確認して下さい。 ご注意:PCBEのドリル形式出力は使いません。全てガーバー形式で出力します。 2.Gerbvを起動して、ガーバー→エクセロン(Excellon)変換をします。 Gerbv:ここからダウンロードできます。 gerbv…

詳しくへCategory: お知らせ

プリント基板に穴あけをやすくする方法

穴あけの目的 片面と両面の基板は、生産ラインに乗った直後に穴あけられます。多層基板の穴あけは加圧した後にします。機能によって、異なる穴は 機能の分類によって、異なる穴あけ穴を分割することができます:穴、工具穴、穴、穴、埋込み穴。 近年、電子製品は軽量化しなければなりません。ですから、より良い穴あけ技術、例えばレーザー燃焼穴や感光性の穴などが必要です。 機械穴あけ 穴あけには、 ドリル・ビット、当て板、捨て板などの部品が必要です。 レーザー穴あけ 電気技術の発展に伴い、穴のサイズをもっと小さくする必要があります。サイズが小さすぎると機械工具で穴あけるとき、破損もあります。レーザー穴あけは、0.2mmより小さい穴をあけることを目指しています。エンジニアがBGA、HDIボードを使って基板を設計する場合、レーザー穴あけでマイクロビアを作成する必要があります。 機械穴あけよりレーザー穴あけは高価です。コストを低くするためにΦ0.3mmの穴をお勧めします。 あなたのボードがHDIやBGAの場合は、マイクロビアが必要ですから、Seeed Studio Fusion PCB製造メーカーにお問い合わせて見積もりを手に入れます。

詳しくへプリント基板の製造方法—–シルク印刷

シルク印刷とは? シルクは、部品の組み立てをやすくする、基板のデザインをより良く理解するために、プリント基板の表面に必要なロゴとテキストポイントを記載するものです。例えば、部品の番号や外形と製造者のロゴ、生産日などの情報です。最も一般的なシルクの色は白です。 (これはSeeed Studio Fusionサービスから製造してもらう基板です。基板試作を提供して、品質がいいし、とシルクもきれいです。試作したい設計がございましたら、これをお勧めいたします。) Gerberのどのレイヤーがシルクですか? Gerberでは、TopoverlayとBottomoverlayは、シルクを印刷するレイヤの上端と下端です。 (Seed Studio Fusion Gerber Viewerで基板レイヤーを表示できます) シルクははんだ付けにとっては重要です。細かいところに注意しなければなりません。 基板の取り付けをやすくするために、すべての部品、取り付け穴、位置決め穴に対応するシルクのラベルが必要です。例えば、H1、H2 … … Hnロゴ付きの基板取り付け穴シルクスなどです。 溶接逆の可能性を減らす、シルクスクリーンは左から右へ、下から上への原則に従う必要があります。それぞれの機能ユニット内の電解コンデンサ、ダイオードおよび他の極性装置のために、可能な限り同じ方向を維持する必要があります。 3.溶接装置の信頼性を確保するために、部品パッド上にシルク印刷をしないでください。スズの連続性を保証するために、スズトラックはシルク印刷する必要がありません。装置の挿入およびメンテナンスをやすくするために、装置は、取り付け手段のビット数によって隠されるべきではありません。 4.溶接ウィンドウを開く時、シルクの一部が失わないように、シルクは、ビア、穴、パッドに置かない方が良いです。 下図に示すように、シルク”8″は穴に印刷されて、それに穴がシルクを切断します。基板を受け取った後、数字を把握できないかもしれません。 5.マーク極性をやすく認識できるように、部品の極性とコネクタの方向は、シルクレイヤに明らかする必要があります。 6.基板上の装置の識別子は、BOMリストの識別子と一致する必要があります。

詳しくへエンジニア向けのプリント基板の製造プロセスのチュートリアル

基板の設計方法に関するチュートリアルや記事をオンラインでたくさん用意しますが、デザイナーとして、基板の作る方法に興味を持っているかもしれません。これはエンジニアやデザイナーとする知識を超えていますが、製造ための設計(DFM)知識として、非常に参考になります。 Seeedは、8年以上にわたり業界のリーディングカンパニーとして、アイデアからプロトタイプ、量産まで、設計者を支援する多くの経験を持っています。Seeed Fusionはワンストッププロトタイプサービスで、低コストで基板試作を入手できます。(10枚の10×10cm基板で4.9ドル) ここでは、工場での基板製造プロセス全体を簡単に紹介します。基板製造には20のステップがあります。またSeeedは、製作への理解を助けるために、今年の5月により具体的な製造マニュアル「PCB Design for Manufacture」を作りました。 原材料を適切なサイズにカットする ほとんどのお客様は、FR4 130-140を試作品の製造材料として使っています。原材料の元のサイズは41 * 45インチです。工場はボード切断機で製造に適している40 * 50cmにカットします。 穴をあける メッキなしのドリルボードの添付図をご覧ください。Fusionの最小穴サイズは0.2mm〜0.3mmです。通常、穴をあける平均要求は0.3mmです。穴を小さくする場合は、工場に厳しい設備が必要です。 無電解銅メッキ 第2のステップの後、穴の内部に銅箔がなく、これは穴が接触されていないことを意味する。ですから、、穴を連続するために、第3ステップは無電解銅メッキです。このステップの後、穴の内側に銅があり、穴が接触されます。 この工程は、自動的な無電解銅メッキ生産ラインからの支援で完成です。 膜をプレス加工する このステップでは、ボード上に青色の乾燥膜になります。乾燥膜は、基板の製造プロセスにおいて非常に重要なキャリアです。 露光する 露光機内の経路膜と青い乾燥膜の付いているボードをマッチします。露光機の光により、経路ない膜が完全に露光されます。このステップの後、経路は乾燥膜に転写されます。 現像する 前のステップで露光されていない部分については、私たちは現像液で現像させます。現像液は、露光されている部分にとっては役に立ちません。 陰極銅(電解銅) ボードを電解銅の機械に入れます。銅を含むボードは電解になり、乾燥膜の部分は影響を受けません。 電解スズ 電解スズは、乾燥膜によって保護されている銅を取り除く用です。…

詳しくへ2021年プリント基板(PCB)回路図作成におすすめのソフト8選

多様なレイアウト要件を満たす回路設計ソフトウェアはたくさんあります。たとえば、回路図フリーのソフト、オンライン無料のプリント基板設計ソフトおよび工業用プリント基板ソフトが含まれます。この記事では2020年プリント基板(PCB)回路図作成におすすめのソフト8選を簡単に紹介しています。紹介の内容に基づいて比較を行うことができます。 1.Eagle(Easily Applicable Graphical Layout Editor) PCBレイアウト、回路図編集ツール、ライブラリコンテンツ、コミュニティからの要望に基づいて開発されたCADであるため、あらゆる状況に対応可能です。また、障害物を回避するために自動的に配線、配線を押し出して自動で行える便利な機能を搭載されています。 機能限定バージョンをダウンロードするには無料です。 2.Kicad 回路図エディタを使用すると、制限なしで回路図を作成ことができます。また、デザインを3Dで再現できるため、パソコンでは確認が難しかった細部を確認できるのもおすすめ機能のひとつです。 MacやWindowsなどのオペレーティングシステムでKiCadホームページから無料でダウンロードできます。 3.DesignSpark PCB DesignSpark PCBは、商用利用のために無料で使用できる基板設計CADです。 PowerPointやExcelのように回路図や基板配線を設計できます。必要なレベルに応じて、有料版と無料版があり、無料版でもフル機能を商用利用できます 4.Fritzing Fritzingは、電子機器ハードウェアの設計用のアマチュアまたは趣味のCADソフトウェアを開発するオープンソースイニシアチブであり、プロトタイプの実験からより永続的な回路の構築に移る準備ができているデザイナーやアーティストをサポートします。 Fritz公式サイトのからのダウンロードは有料となりましたが、GitHubからインストーラをダウンロードすることで、無料でインストールできます。 5. ORCAD 主な機能はCISによる部品検索、部品のデータ管理であり、設計の違いを図で比較することができます。使いやすく、生産性が高く、さまざまな回路図入力機能を備えているため、すばやく実行できます。 ただし、これは海外企業の商品であり、翻訳機能は利用できますが、ホームページには英語や横書きが多いため、ハードルが高いかもしれません。 この製品は無料ですので、決定する前に試してみることをお勧めします。 6.PROTEL( Altium Designer) 一よく使用されている配線ツールや各種設計検証ツールを使用して透過的にネットリストを作成できるため、データを総合的に管理できます。 ライセンスは年間契約で、月額27,000円です。気に入った場合は、永久ライセンスを取得することもできます。無料の評価版がありますので、まずはこちらをダウンロードすることをお勧めします。 7.PCBE…

詳しくへダイオード(Diode)

1.ダイオードとは? ダイオードは、電気の流れを一方通行にする部品です。トランジスタやICなどと同じ仲間で、能動部品と呼ばれます。半導体を用いた基本的な部品です。 2.主な機能 (1)電気の流れを整える:交流を直流に交換したり、逆流を防ぎます。 (2)電圧を一定にする:電源電圧の基準となったり、過電圧から回路を保護します。 (3)検波する:ラジオなどの無線信号から音声信号を取り出します。 3.主な種類 半導体の材料や構造によって、さまざまな機能や特性のダイオードがつくられています。 良く使われる回路図記号は下図の様になっています。 回路図記号 略号 名 称 機 能 D 汎用ダイオード PINダイオード 整流、スイッチング、検波用 ZD ツェナーダイオード 定電圧作成用ダイオード SD ショットキー ダイオード 高周波スイッチング用 VD バリキャップ 可変容量ダイオード 高周波同調用 DB ダイオード…

詳しくへコンデンサ(Capacitor)

1.コンデンサとは? コンデンサは電気を蓄えたり放出したりする電子部品です。直流を通さないで絶縁するはたらきもあります。電子回路では必ず使うと言って良いほど、電子機器に欠かせない部品です。 2.主な機能 (1)電圧を安定させる :充電や放電を行うことで、電圧の変化を吸収します。 (2)ノイズを取り除く :電気の通り道で、余計なノイズを横道にそらします。 (3)信号を取り出す:直流はさえぎり、周波数で信号をより分けます。 3.主な種類 コンデンサの種類としては、大きく、アルミ電解コンデンサ、積層セラミックコンデンサ、タンタルコンデンサの3つに分類されます。それぞれ、使用される誘電体の性質により、以下のような特徴があります。 種類 アルミ電解コンデンサ 積層セラミックコンデンサ タンタルコンデンサ 誘電体 酸化アルミニウム 各種セラミック 五酸化タンタル 使用電圧 4~400V 6.3~250V 2.5~50V 静電容量 47~10000μF 0.001~100μF 0.47~1000μF 長所 耐圧・容量の品種豊富…

詳しくへ抵抗器(Resistor)

1.抵抗器(Resistor)とは? 抵抗器は電気を流れにくくする電子部品です。流れる電気の量を制限したり調整したりすることで、電子回路を適正に動作させる役割をもつ大切な部品です。 2.主な機能 (1)電流を調整する:電気の流れを防げて回路にあった量にします。 (2)電圧を分ける:大きな電圧を下げて必要な電圧を取り出します。 (3)発熱する:電気のエネルギーを熱に変えます。 3.材料 金属などの電気を通すものを導体、ビニールなどの電気を通さないものを絶縁体と呼び、その中間の性質を持つものを半導体と呼びます。導体の中で抵抗率の高いものが抵抗体の材料となります。 4.種類 抵抗器には抵抗体の材料や構造によっていろんな種類があります。主には3種類の分類に分かれます。それは「固定抵抗器」、「半固定抵抗器」、「可変抵抗器」です。 ここでは簡単に紹介します。 ・固定抵抗器は決められた抵抗値でできた抵抗です。 ・半固定抵抗は基板内に組み込まれ調整用で普段その部品は調整しない部品です。 ・可変抵抗器はオーディオなどでボリュームを回して音量が変わる所に使われています。(回して変化する物は大体この部品です) 5.抵抗器の記号と単位 記号:R 単位:Ω (オーム) 1000Ω=1KΩ(キロオーム)、1000,000Ω=1000KΩ=1MΩ(メガオーム) 電子工作では、抵抗値の小さなものから大きなものまで、幅広く抵抗値を使うので、Ω (オーム) の1,000倍にあたるkΩ (キロオーム) や 1,000,000倍にあたるMΩ (メガオーム) もよく出てきます。…

詳しくへプリント基板設計で知っておくべき基本ルール

プリント基板のメーカーは、すべての基板に最大サイズを設定する必要があります。パネルのサイズにも制限があります。より多くのスペースを節約し、大量生産におけるコストを削減するために、常に1枚のパネルでより多くのボードを使用します。 基板の厚さも指定する必要があります。基板の標準厚さとタイプはFR4.062 “と.010″、.020 “、.031″、および.092 “です。 基板のサイズ:幅と間隔 パラメータは常に “x / yルール”として指定されます。ここで、xは最小トレース幅、yは最小トレース間隔です。例えば、「8/10ルール」は最小トレース幅が8mil、最小トレース間隔が10milであることを示します。プリント基板を製造する際には、トレース間の最小間隔と最小トレース幅が必要です。製造時にこの最小幅よりもトレースを小さくすると、トレースの開く可能性があります。また、製造時に最小間隔よりも2つのトレースが接近している場合には短くなる可能性もあります。 現代のプロセスでは、x / yの規則は8/8ですが、2/2という小さな値も使用できます。これらの初心者の開発者は12/12ルールを使用でき、より大きい値は作業を一貫して行うことができます。それにもかかわらず、基板は半田付けされなければならず、8/8ルールとしてトレースを8mil以内にすることを忘れないでください。手で半田付けの場合、間隔の広いものを使うと、パッドを短くするのが簡単です。設計した基板に10/10ルールのような間隔をおくとる半田付けがはるかに簡単です。 プリント基板の厚さ 63milの厚さは、プリント基板の厚さの仕様としてよく使われます。なぜこの厚さが指定されているのか、それが業界標準であるのかなどはよく聞かれる質問です。これはいわれなく、プリント基板の歴史に目を向けのトピックの1つです。シンプルな片面から数十層にまで進化してきたからです。アメリカの鉄道レールがどのようにして4 ‘8.5インチ離れているのかというしばしば語られた物語とは違って、レビューの後、これらの仕様の1つであることがわかります。 当社の顧客に提供される様々な積層厚さオプションは、0.008インチから0.240インチの範囲であり、0.2mm(0.0079インチ)、0.4mm(0.016インチ)、0.5mm(0.020インチ)、0.6mm(0.024インチ)、0.8mm 1.0mm(0.04インチ)、1.2mm(0.047インチ)、1.5mm(0.062インチ)、1.6mm(0.063インチ)、2.0mm(0.079インチ)、2.3mm(0.091インチ)などである。 製造業者は、最終厚さが0.020インチ、0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの4層PCB基板を処理します。6層のボードは、同じ内層フォイルオプションで0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの厚さで生産されています。8層と10層の基板はいずれも0.062インチ、0.093インチ、0.125インチの仕上がり厚さで入手可能です。

詳しくへ

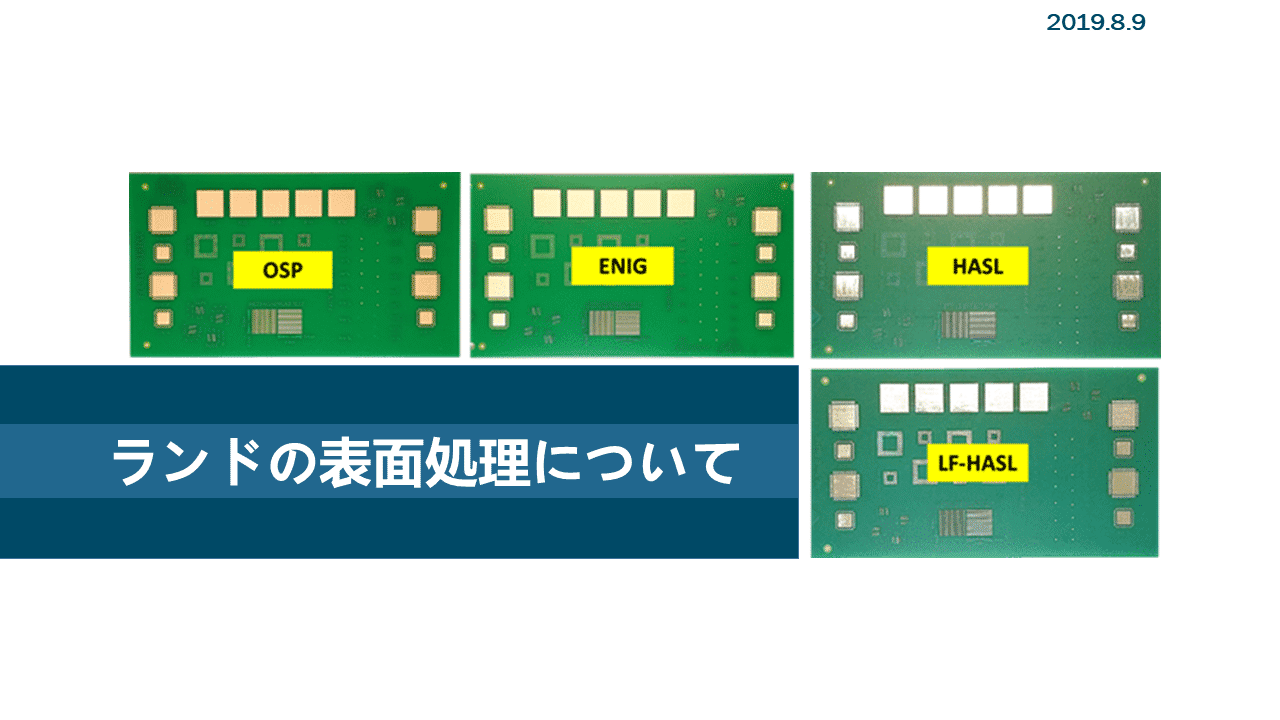

プリント基板への表面処理の種類と比較

2019/8/8 追記更新 — OSP・ENIG・HASL・HASL(LF)の画像紹介 表面処理とは? 銅が露出ランド部分はこのまま放置すると、一週間ぐらい経ってランド表面は酸化してしまい、はんだ濡れ性は低下して、使えなくなります。ランドに施す表面処理は酸化反応を防止することができます。 プリント回路基板(PCB)の表面処理の種類が多くあります。基板の用途、あるいは自分の意図に応じて表面処理を選択します。 表面処理の比較: 1.熱風半田レベラー(HASL) HASLは表面処理で最も一般的に使われています。 現在、HASLは2タイプがあります。有鉛半田レベラーと鉛フリー半田レベラーです。 定義 適用場合 プリント基板を溶融したはんだに浸せき塗布し、余分なはんだを熱風で吹き飛ばして仕上げる最も一般的な基板表面処理です。 通常は鉛入りハンダ処理とも呼ばれています。 1.表面の平滑度が良くないため、手作業で実装するのはお勧めです。2.スルーホール内壁にはんだは付いていますので、穴径は実際データの指定値より小さいです。3.部品サイズは小さい場合、 ENIGまたは水溶性プリフラックスをご利用ください。 2.OSP:水溶性プリフラックス 定義 適用場合 銅箔の表面に防錆成分を化学的に吸着させて、水溶性プリフラックスを塗布し、いわゆる防錆処理です 1.複数リフローするのは危険です。基板は使えなくなるかもしれません。 2.保管期間は短く、開封後24時間内使ってください。 3.表面の平滑度とはんだ付け性はHASLより優れます。 3.無電解銀メッキ 無電解銀メッキはより良い表面処理の製法です。 定義…

詳しくへ