このたび東京農工大学ロボット研究会R.U.RはSeeed Fusion PCBAサービスを受けました。また、彼らはABUアジア・太平洋ロボコン2023に向けて準備をどんどん進めています! 東京農工大学ロボット研究会R.U.Rについて 概要 東京農工大学ロボット研究会R.U.Rは、東京農工大学公認のものづくりサークルです。NHK学生ロボコン優勝及びABUロボコン(ABUアジア・太平洋ロボットコンテスト)出場を目指し活動しています。また、NHK学生ロボコン以外にも知能ロボットコンテスト、関東夏ロボコン、東海地区交流ロボコンなど様々な大会に出場しています。 どんな活動してるの? 製作するマシンの多くが自律型で、実践を通じて機械(設計含む),電気回路,制御などを幅広く学ぶ事が出来ます。 また、1台のマシンを少人数で作るので、上達すると1人でも自分のマシンが作れるようになります。 NHKロボコンで優勝すると、世界大会に国の代表として出場する事ができます。 過去に日本代表として出場したこともあります。 ABUアジア・太平洋ロボコン2023 8月中旬にルールが発表されたABUアジア・太平洋ロボコンですが、テーマはアンコールワットのケーシングフラワーです。指定の8つのポールにリングをひっかけChey-Yoを達成することで勝利となる競技ですが、R.U.Rも大会に向け開発を進めています。詳しいルールに関しては以下の動画でご覧いただけます。 今回発注した基板について 今回東京農工大学ロボット研究会R.U.Rが作成を依頼した基板はモータドライバ基板です。この基板は足回り関係の補助用のモータや機構用のモータを制御するための基板でR.U.Rでは主力としてなくてはならない基板の一つです。簡単な概要図は以下のようになってます。 実装サービスってなにがいいの?(品質に関してと感想) Seeed Fusion PCBA実装サービスについては、東京農工大学ロボット研究会R.U.Rから高い評価を受けました!東京農工大学ロボット研究会R.U.R様は次の感想を述べました: “実装サービスと聞いてどのように思いますか? 今回FUSION PCBでの実装サービスを用いて私はその実装の精度に驚きましました。 R.U.Rではこれまで基板は部員によるはんだ付けとリフローを駆使して作成していました。 しかし、この方法で実装すると、リフローオーブンで熱を加える際に部品がずれてしまったり、はんだ付けが上手く出来ずピンとピンが短絡(ショート)していたり、はんだがついていないなど実装ミスが生じやすく、出来上がってもすぐには正常に動かないことが多いです。このため、実装後に手作業で修正をする必要があります。 部員による実装で解決するには専用の機械や高いレベルのはんだ付け技術を持つ人材を育てるなどの方法になってしまい、とても厳しいです。 そこで、Seeed…

詳しくへTag: 基板製造

Autodesk Eagleからガーバーファイルを出力する方法とは?

皆さん、Autodesk Eagleのアップデートについていけます?最近毎週毎週新しいアップデートがあるようですね。そのアップデートのスピードについていけるよう我々も日々頑張っています!さて、このガイドはEagle version 9.3.0に適用できる最新ガイドでございます。執筆時点ではね。旧バージョンのガイドは弊社のホームサイトのFAQページで確認できますよ。だが、旧バージョンの互換性を保証することができないのであくまで参考用です。それでは、一緒に見ていきましょう。 Eagleは基板製造ファイルの生成にはユニークな方法を使用しました。これはどういう方法なのでしょう。ユーザーが直接使用できるCAMジョブファイルにすべての設定をまとめることができます。製造元がそのファイルをお客様が使用できるように設定することができ、それにより、出力されたファイルが製造ガイドラインと互換性があることを保証することができるようになりました。 これは、特に初心者にとって、フレンドリーで素晴らしいアイデアでしょう。ガイドに従うこと、パラメータをマッチさせることなどをする必要は一切ございません。こんなに便利なのに、どうしてほかのソフトウェアがこの機能を入れなかっただろうと思うんですね。 最新バージョンでは、EagleはプラグインされたSeeed Fusion CAMファイルで、出力プロセスをもっと簡単にしました。 最新バージョンでは、EagleはEagle自体の中にSeeed Fusion CAMファイルを提供することで、このプロセスをさらに簡単にしました。CAMファイルの設定はすでにSeeed Fusion PCB製造サービスに確認されました。他の製造業者にも使用できますよ。次のセクションでは、それらの使い方を説明します。 Eagleからガーバーファイルを出力する方法とは: ステップ1:ファイルを開いて、CAM processor ウィンドウを開きます。 まず一回ファイルのデザインをチェックしてください。特に問題ないなら、メインツールバーで「CAM processor button」をクリックしてください。隣の緑の矢印のついたアイコンが必要がないから、それをクリックしないでください。(クリックすると、デフォルトのCAMファイルテンプレートが自動的に稼働します。) ステップ2:Seeed Fusionから基板層数を選択してください 「CAM processor button」をクリックすると、自動的にテンプレートCAMファイルがロードされます。the Seeed Fusion…

詳しくへ製造向けの基板設計の注意点

基板設計は、公園散歩のような簡単なことではなく、精度と時間が必要ですが、設計の段階で間違えたら大きな損になるかもしれません。ということで、そのリスクを避けるために、基板を製造に送る前に設計段階で実行すべき重要なチェックポイントを57項まとめました。 それでは一緒に見ていきましょう。 #ガーバーデータデザインルール 一般設計チェック: 1. コンポーネントが正しい位置にあることを確認します。 2. 可能であれば、すべてのデバイスパッケージが検証済みのコンポーネントライブラリと一致していること、およびパッケージライブラリが最新であることを確認します。 3. 全てのコンポーネントのリードと接点がパッドに取り付けできることことを確認します。 4. 比較的に重い部品が基板の反りに影響を与える可能性があるかどうかを判断します。 PCBの反りや変形を最小限に抑えるために、比較的に重い部品はPCBの支点または側面の近くに取り付けましょう。 5. 部品と金属コーティングが接触しないようにしてください。この問題を回避できない場合は、製造元にお問い合わせください。 6. 基板を流動ハンダ付けする場合は、できる限り流動ハンダ付けするに最も適する部品パッケージを選択してください。 7. 長い部品を溶接する場合は、できるだけその部品を平にしてください。そして横置きには十分なスペースをあけることを心がけてください。 レジスト検査: 8. 製造元の意見に従って、BGAなどの特別な電子部品を載せているパッドがソルダーマスク層に正しく開口されていることを確認します。 9. ビアプラグインが、特にBGAコンポーネントが必要かどうかを判断します。 10. 9のビアが適切にオープンされることを確認します。 11. 基準マークが露出した銅または露出した線に接触していないことを確認します。 12. IC、水晶発振器、および放熱用またはグランドシールド用の露出パッドがある他のデバイスがレジストの開口部とパッドに正確に取り付けできるかどうかを確認します。ハンダ付けされた部品は、ハンダブリッジを防ぐために適切なレジストのダム幅を持つべきです。 間隔と隙間: 13. メッキされた部品と放熱システムを備えた部品の下には、ショートになる可能性のある配線やビアがあってはいけません。 14. ネジやワッシャの近くに配線やビアがあってはいけません。 15. メッキされていないスルーホールの場合は、ホールの内側と周囲の銅との間に0.5 mm(20mils)以上の隙間を空けてください。 16. 配線と基板のアウトラインの間の距離は少なくとも3 mmを空けてください。…

詳しくへガーバーデータとは

ガーバーデータとは、プリント基板(Printed Circuit Board, PCB)の設計・製造過程で使用されるファイルフォーマットの一種です。「ガーバー」「ガーバーデータ」「ガーバーフォーマット」など色々な呼び方があるが、どれも意味としては同じです。ガーバーデータには基板の配線情報などが含まれており、 通常DesignSparkPCBやEagleといったのCADソフトによって設計・出力され、このファイルを元に製造業者側はプリント基板を製造します。 作成されたファイルは、基板製造のCAM システムに読み込まれ、基板製造プロセスの各ステップで使用するデータに編集されます。また、基板の加工以外にも、基板の仕上がりを検査する自動外観検査機にも使用されます。ドリル情報(フラッシュアパーチャなど)に使うことも考えられるが、通常、ドリル情報はExcellonフォーマットが使用されます。 ファイル構造の視点からみると、ガーバーフォーマットは、RS-274X(拡張ガーバーフォーマット)とRS-274-D(標準ガーバーフォーマット)の2つに分類することができます。 2種類の形式があり違いは下記のようにDコード(アパーチャー・リスト)を含むか含まないかの違いです。 Dコードを含まないデータ・・・RS-274D(標準ガーバー) Dコードを含むデータ ・・・RS-274X(拡張ガーバー) 注)Dコード・・・サイズ情報(ポイント寸法、線幅)・形状を示すコードで2桁以上の数値 簡単に言ってしまうと、RS-274Xは画像データを全て内包することができ、外部ファイルを必要としません。逆にRS-274-Dは、サイズ情報が記述された外部ファイルが必要になります。そのため、RS-274Dは正しい組合せでファイルを受け渡しをしないと、正しく再現出来なくなってしまいます。当然のことながら、現在の主流は拡張ガーバーです。 見分け方は簡単で、RS-274Xの場合、先頭付近に「%」で区切られたパラメーターが何行か並んでいるはずです。 このパラメーターがない場合は、RS-274-Dですので外部ファイルが必要になります。 RS-274Xでの受け渡しはトラブルが少なく、ガーバーの知識がさして必要ではありません。一方、RS-274-Dを使う場合は、正しくデータを再現するために設計者と正常者双方に正しい知識が必要になります。 Fusion pcbの場合、ガーバーファイルはRS-274Xフォーマットでなければなりません。 ドリルファイル(pcbname.TXT)はExcellonフォーマットである必要があります。

詳しくへ

プリント基板の色はなぜ緑色ですか?

2019/7/23 追記更新 – レジストをかける画像 2019/8/9 追記更新 – 黒い基板の方はレベルが高い? プリント基板は緑? プリント基板って、なぜ緑なんですか?たまに赤色や黒色とかあるけど、たいてい緑ですよね。原料から自然にああいう色になるのでしょうか、それとも何かの理由で緑にしているのでしょうか? 上記の質問はエンジニアだけでなく電子趣味の人からもよく質問されたので、ここで取り上げましょう。 基板の緑の部分は何ですか。 緑色の部分は、ソルダレジストと呼ばれ、成分は樹脂と顔料です。目的は保護、絶縁、防塵などです。具体的には、プリント基板では、両面とも銅箔付きの物です。銅は鉄、アルミ、マグネシウムに比べて、そんな活性高いではありませんが、水中で酸素と反応しやすいです。また、空気に含まれる酸素と水蒸気が常温で銅と接触することで酸化反応が発生します。それで、銅箔が酸化されたり、プリント基板の導電性もなくなります。 銅箔の酸化反応を避けるため、またPCB表面をするためもあり、ソルダーレジストの使用は始まりました。ソルダーレジストは、はんだ付けの時、不必要な部分へ付着するのを防止して。同時に、永久保護膜として、ほこりや熱、湿気などから回路パターンを保護し、絶縁性を維持します。 レジストを印刷するとき、緑の顔料を加え、そうすると基板は緑色になります。 つまり、ソルダレジストの色は緑だけではなく、黄や黒、赤、紫などさまざまな色があります。 それではなぜ、黄、赤、黒、白など、カラフルなソルダレジストを使わなく、緑色だけなのでしょうか。いくつかの理由があるようです。 理由1:緑色は目にやさしい 確かに、基板を製造する工程では、目視の検査がとても重要です。AOIと呼ばれる光学式外観検査機も使用されていますが、最終的な検査は、熟練した検査員が目視で行っています。その際に、基板がきらきらと光る黄色や赤色ですと、まぶしくて検査どころではありません。また、黒色や白色ですと、混入した異物、断線、残銅などが目立たなく、目が疲れてしまいます。そう考えると、緑色が多いのも納得できます。 理由2:コストが安い 緑色は、汎用性が高いため、生産において広く使用されており、購入されております。また量産の時、同じ色塗料を使用して、ラインのコストを削減することができますので、緑色の塗料調達コストは他より低くなります。ですから、レジストは緑というのが最も一般的で、製造コストや納期にも有利なのです。 Seeed Studio Fusionは、ソルダレジストに緑、赤、黄、青、白、黒の6種類のカラーを提供しています。 Seeed Studio Fusionは、他の色のコストが緑色より高いにもかかわらず、Fusionはエンジニアのため、簡単なプリント基板試作できるように、追加料金なしにすべての色を提供しています。 理由3:エラーを減らす Gorillaの製造能力技術文書によりますと、緑の顔料はより多くの誤差を減らし、他の色より小さな面積を占めるためより高い精度を行うことができます。…

詳しくへエンジニア向けのプリント基板の製造プロセスのチュートリアル

基板の設計方法に関するチュートリアルや記事をオンラインでたくさん用意しますが、デザイナーとして、基板の作る方法に興味を持っているかもしれません。これはエンジニアやデザイナーとする知識を超えていますが、製造ための設計(DFM)知識として、非常に参考になります。 Seeedは、8年以上にわたり業界のリーディングカンパニーとして、アイデアからプロトタイプ、量産まで、設計者を支援する多くの経験を持っています。Seeed Fusionはワンストッププロトタイプサービスで、低コストで基板試作を入手できます。(10枚の10×10cm基板で4.9ドル) ここでは、工場での基板製造プロセス全体を簡単に紹介します。基板製造には20のステップがあります。またSeeedは、製作への理解を助けるために、今年の5月により具体的な製造マニュアル「PCB Design for Manufacture」を作りました。 原材料を適切なサイズにカットする ほとんどのお客様は、FR4 130-140を試作品の製造材料として使っています。原材料の元のサイズは41 * 45インチです。工場はボード切断機で製造に適している40 * 50cmにカットします。 穴をあける メッキなしのドリルボードの添付図をご覧ください。Fusionの最小穴サイズは0.2mm〜0.3mmです。通常、穴をあける平均要求は0.3mmです。穴を小さくする場合は、工場に厳しい設備が必要です。 無電解銅メッキ 第2のステップの後、穴の内部に銅箔がなく、これは穴が接触されていないことを意味する。ですから、、穴を連続するために、第3ステップは無電解銅メッキです。このステップの後、穴の内側に銅があり、穴が接触されます。 この工程は、自動的な無電解銅メッキ生産ラインからの支援で完成です。 膜をプレス加工する このステップでは、ボード上に青色の乾燥膜になります。乾燥膜は、基板の製造プロセスにおいて非常に重要なキャリアです。 露光する 露光機内の経路膜と青い乾燥膜の付いているボードをマッチします。露光機の光により、経路ない膜が完全に露光されます。このステップの後、経路は乾燥膜に転写されます。 現像する 前のステップで露光されていない部分については、私たちは現像液で現像させます。現像液は、露光されている部分にとっては役に立ちません。 陰極銅(電解銅) ボードを電解銅の機械に入れます。銅を含むボードは電解になり、乾燥膜の部分は影響を受けません。 電解スズ 電解スズは、乾燥膜によって保護されている銅を取り除く用です。…

詳しくへプリント基板設計で知っておくべき基本ルール

プリント基板のメーカーは、すべての基板に最大サイズを設定する必要があります。パネルのサイズにも制限があります。より多くのスペースを節約し、大量生産におけるコストを削減するために、常に1枚のパネルでより多くのボードを使用します。 基板の厚さも指定する必要があります。基板の標準厚さとタイプはFR4.062 “と.010″、.020 “、.031″、および.092 “です。 基板のサイズ:幅と間隔 パラメータは常に “x / yルール”として指定されます。ここで、xは最小トレース幅、yは最小トレース間隔です。例えば、「8/10ルール」は最小トレース幅が8mil、最小トレース間隔が10milであることを示します。プリント基板を製造する際には、トレース間の最小間隔と最小トレース幅が必要です。製造時にこの最小幅よりもトレースを小さくすると、トレースの開く可能性があります。また、製造時に最小間隔よりも2つのトレースが接近している場合には短くなる可能性もあります。 現代のプロセスでは、x / yの規則は8/8ですが、2/2という小さな値も使用できます。これらの初心者の開発者は12/12ルールを使用でき、より大きい値は作業を一貫して行うことができます。それにもかかわらず、基板は半田付けされなければならず、8/8ルールとしてトレースを8mil以内にすることを忘れないでください。手で半田付けの場合、間隔の広いものを使うと、パッドを短くするのが簡単です。設計した基板に10/10ルールのような間隔をおくとる半田付けがはるかに簡単です。 プリント基板の厚さ 63milの厚さは、プリント基板の厚さの仕様としてよく使われます。なぜこの厚さが指定されているのか、それが業界標準であるのかなどはよく聞かれる質問です。これはいわれなく、プリント基板の歴史に目を向けのトピックの1つです。シンプルな片面から数十層にまで進化してきたからです。アメリカの鉄道レールがどのようにして4 ‘8.5インチ離れているのかというしばしば語られた物語とは違って、レビューの後、これらの仕様の1つであることがわかります。 当社の顧客に提供される様々な積層厚さオプションは、0.008インチから0.240インチの範囲であり、0.2mm(0.0079インチ)、0.4mm(0.016インチ)、0.5mm(0.020インチ)、0.6mm(0.024インチ)、0.8mm 1.0mm(0.04インチ)、1.2mm(0.047インチ)、1.5mm(0.062インチ)、1.6mm(0.063インチ)、2.0mm(0.079インチ)、2.3mm(0.091インチ)などである。 製造業者は、最終厚さが0.020インチ、0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの4層PCB基板を処理します。6層のボードは、同じ内層フォイルオプションで0.031インチ、0.040インチ、0.047インチ、0.062インチ、0.093インチおよび0.125インチの厚さで生産されています。8層と10層の基板はいずれも0.062インチ、0.093インチ、0.125インチの仕上がり厚さで入手可能です。

詳しくへ

プリント基板への表面処理の種類と比較

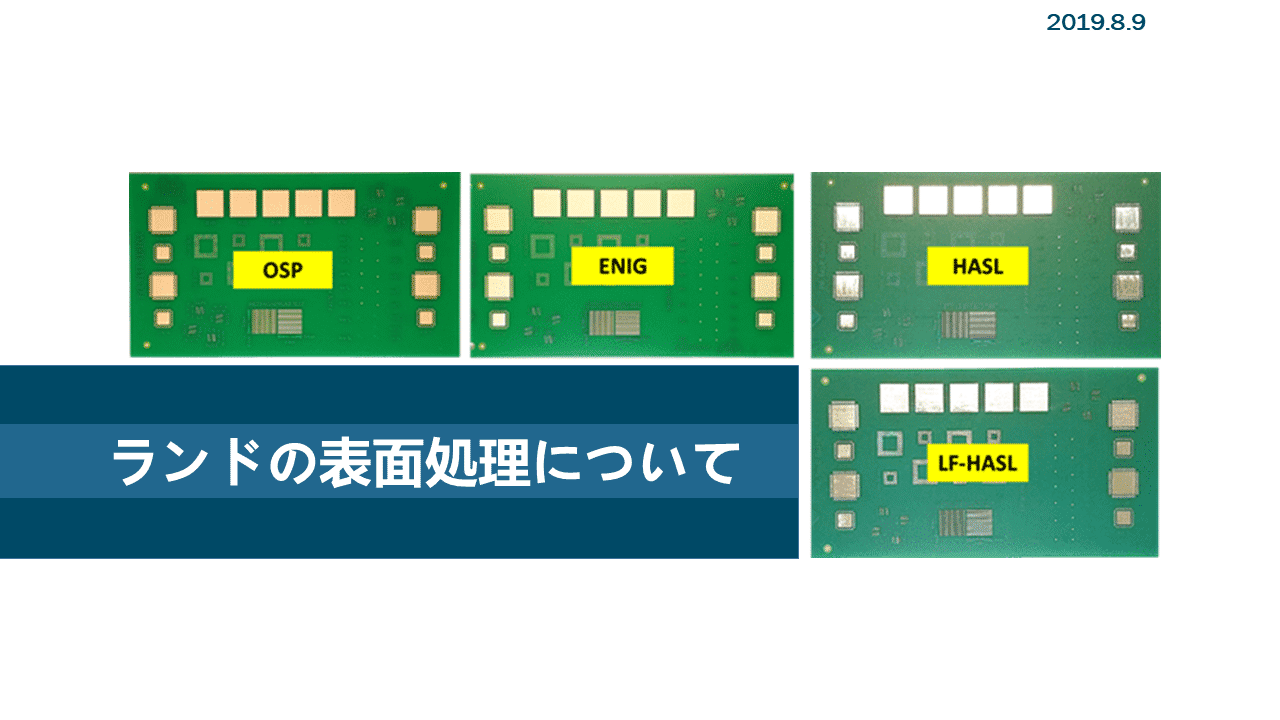

2019/8/8 追記更新 — OSP・ENIG・HASL・HASL(LF)の画像紹介 表面処理とは? 銅が露出ランド部分はこのまま放置すると、一週間ぐらい経ってランド表面は酸化してしまい、はんだ濡れ性は低下して、使えなくなります。ランドに施す表面処理は酸化反応を防止することができます。 プリント回路基板(PCB)の表面処理の種類が多くあります。基板の用途、あるいは自分の意図に応じて表面処理を選択します。 表面処理の比較: 1.熱風半田レベラー(HASL) HASLは表面処理で最も一般的に使われています。 現在、HASLは2タイプがあります。有鉛半田レベラーと鉛フリー半田レベラーです。 定義 適用場合 プリント基板を溶融したはんだに浸せき塗布し、余分なはんだを熱風で吹き飛ばして仕上げる最も一般的な基板表面処理です。 通常は鉛入りハンダ処理とも呼ばれています。 1.表面の平滑度が良くないため、手作業で実装するのはお勧めです。2.スルーホール内壁にはんだは付いていますので、穴径は実際データの指定値より小さいです。3.部品サイズは小さい場合、 ENIGまたは水溶性プリフラックスをご利用ください。 2.OSP:水溶性プリフラックス 定義 適用場合 銅箔の表面に防錆成分を化学的に吸着させて、水溶性プリフラックスを塗布し、いわゆる防錆処理です 1.複数リフローするのは危険です。基板は使えなくなるかもしれません。 2.保管期間は短く、開封後24時間内使ってください。 3.表面の平滑度とはんだ付け性はHASLより優れます。 3.無電解銀メッキ 無電解銀メッキはより良い表面処理の製法です。 定義…

詳しくへ